在柔性電路板(FPC)的精密加工領域,鉆孔工序猶如 "電路板的針灸"—— 孔徑大小、位置精度與孔壁質量,直接決定著電路板的電氣性能與可靠性。隨著智能終端向超薄化、多功能化演進,FPC 鉆孔正面臨 "孔徑更小(<0.1mm)、密度更高(>300 孔 /cm2)、材料更復雜(多層復合基板)" 的三重挑戰。傳統加工手段的局限性日益凸顯,而激光鉆孔設備憑借獨特的技術優勢,成為破解行業痛點的關鍵鑰匙。

鉆頭剛性限制:當孔徑小于 0.1mm 時,硬質合金鉆頭的直徑僅為發絲的 1/2,高速旋轉(>10 萬轉 / 分鐘)時易發生徑向跳動,導致孔位偏移超 ±20μm;

熱效應影響:鉆頭與材料摩擦產生的熱量(局部溫度>300℃),會導致聚酰亞胺基板碳化,形成孔壁發黑缺陷(發生率約 15%);

加工應力集中:機械壓力作用下,0.05mm 以下超薄基板易發生褶皺,造成鉆孔斷裂(不良率達 20% 以上)。

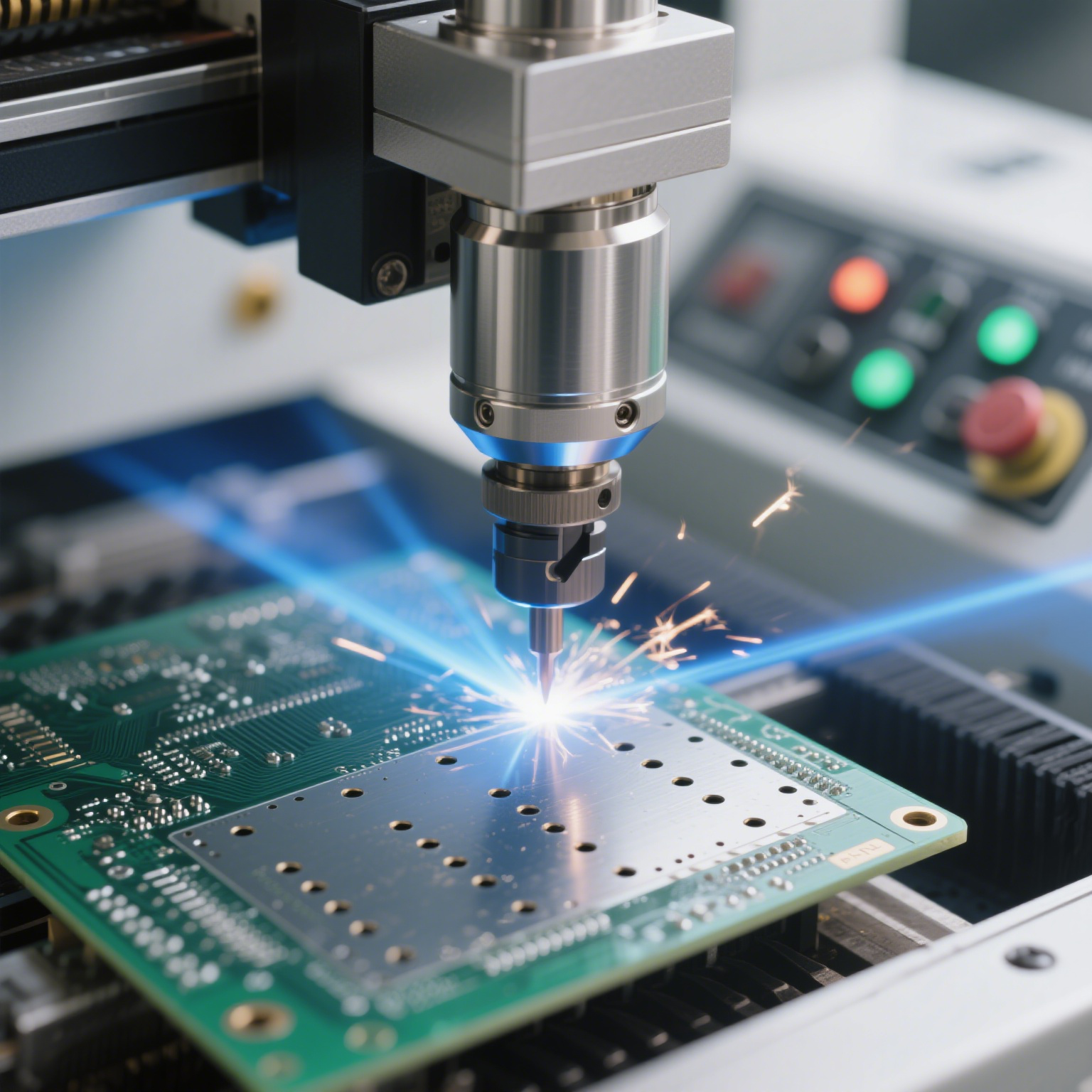

通過波長與能量的精準匹配,激光鉆孔實現了 "冷加工" 與 "熱加工" 的智能切換:

紫外激光(355nm):針對聚酰亞胺等高分子材料,利用光化學效應直接打斷分子鍵,實現無碳化物殘留的清潔加工,孔壁粗糙度 Ra≤1.2μm;

紅外激光(1064nm):在環氧樹脂基板加工中,通過納秒級脈沖控制(脈寬 50-100ns),將熱影響區控制在 5μm 以內,避免材料分層。

某醫療器械廠商在加工心臟起搏器 FPC 時,引入激光鉆孔設備后,0.08mm 孔徑的良品率從 72% 提升至 96%,滿足了醫療設備對可靠性的嚴苛要求(失效率<1ppm)。

異形孔加工:機械鉆孔僅能加工圓形孔,而 FPC 上的接地孔、屏蔽孔常需方形、腰形等特殊形狀,傳統工藝需二次銑削,效率低下且邊緣粗糙;

多層板對位:6 層以上 FPC 的層間定位依賴機械銷釘,累計誤差易導致通孔錯位,造成層間互連失效;

覆蓋膜開窗:0.03mm 厚度的覆蓋膜機械加工時易撕裂,開窗邊緣整齊度難以控制。

激光鉆孔設備搭載的振鏡掃描系統,可實現任意軌跡的高精度加工:

任意形狀加工:通過 CAD 導入直接生成加工路徑,支持圓形、方形、跑道形等 20 + 種孔型,邊緣精度誤差<±3μm;

智能對位技術:利用機器視覺識別每層基板的 Mark 點,動態計算補償值,實現多層板孔位對齊精度 ±5μm;

非接觸式開窗:在覆蓋膜加工中,通過能量梯度控制,可精準保留 0.01mm 厚度的底層材料,避免基板破損。

在可折疊手機 FPC 的弧形區域加工中,激光鉆孔設備通過動態聚焦技術,適應 20mm 曲率半徑的彎曲表面,實現了傳統機械加工無法完成的曲面鉆孔。

切削液污染:每加工 1 平方米 FPC 需消耗 0.5L 切削液,含油廢水處理成本達 8 元 / L;

噪聲污染:機械鉆孔產生的 85dB 噪聲,遠超車間安全標準(80dB 以下);

材料浪費:鉆頭磨損導致的加工不良,使 FPC 原材料利用率僅 75%-80%。

干式清潔加工:無切削液、無機械碎屑,廢氣排放通過活性炭過濾系統處理,達到 GB 16297-1996 二級標準;

低噪聲運行:設備運行噪聲<70dB,無需額外隔音措施;

材料利用率提升:通過實時 AOI 檢測與能量補償,將加工不良率控制在 0.5% 以下,原材料利用率提升至 95% 以上。

從長期成本看,激光鉆孔設備的能耗優勢更為顯著:以加工 10 萬孔計算,激光設備耗電約 15kWh(成本 12 元),而機械鉆孔需耗電 60kWh(成本 48 元),且不包含切削液更換與設備維護費用。

|

設備類型 |

適用孔徑范圍 |

核心技術優勢 |

典型應用場景 |

|

紫外激光鉆孔機 |

50-150μm |

冷加工、高精度、材料兼容性強 |

消費電子 FPC、醫療設備 FPC |

|

紅外激光鉆孔機 |

100-300μm |

高速加工、深孔能力突出 |

汽車電子 FPC、工業控制 FPC |

|

混合波長設備 |

50-300μm |

全材料覆蓋、工藝集成度高 |

多層復合 FPC、高密度 HDI 板 |

定位系統:優先選擇氣浮式平臺(振動<±1μm)+ 激光位移傳感器(精度 ±0.1μm)的組合,確保高速運動時的穩定性;

光束質量:檢查激光光斑直徑(<50μm)與能量均勻性(偏差<5%),這直接影響最小孔徑與孔壁質量;

軟件系統:要求具備自動編程(支持 Gerber 文件導入)、加工參數記憶(可存儲 100 + 種工藝方案)、故障診斷(實時報警響應時間<1 秒)功能。

消費電子:采用 "紫外激光鉆孔機 + 全自動上下料線",實現手機 FPC 的高速量產(單小時加工量>50 萬孔),同時通過邊緣倒圓處理(R 角 0.1mm)提升彎曲壽命;

汽車電子:選擇 "紅外激光鉆孔機 + 真空吸附平臺",應對高溫環境下的 PI 基板加工,配合孔壁鍍銅厚度檢測(≥25μm),滿足 10 年以上使用壽命要求;

航空航天:使用 "飛秒激光鉆孔設備"(脈寬<500fs),加工 0.03mm 超微孔,避免材料微裂紋,符合 NASA 對航天級 FPC 的嚴苛標準。

隨著 FPC 向 "類封裝" 技術(如 COF、SiP)演進,激光鉆孔正與激光切割、激光打標形成工藝閉環,推動柔性電路板向三維立體化發展。最新技術動態顯示:

多光束加工:通過分光技術實現 8 光束同時鉆孔,加工速度提升 8 倍,滿足 FPC 大規模量產需求;

動態焦距調節:搭載電動變焦鏡頭(調節范圍 0-50mm),適應不同厚度基板的一次性加工,無需頻繁調整焦距;

AI 質量預測:利用深度學習算法分析加工參數與孔壁質量的關聯模型,提前預測不良風險,將傳統的事后檢測變為事前預防。

這些技術創新不僅提升了設備的加工能力,更推動 FPC 行業從 "經驗驅動" 轉向 "數據驅動" 的智能化制造模式。

當機械鉆孔的精度極限被不斷突破,當環保政策與成本壓力倒逼技術升級,激光鉆孔設備已從 "可選方案" 變為 "必選裝備"。它不僅解決了微孔加工的技術難題,更通過智能化、綠色化特性,重塑了 FPC 加工的成本模型與質量標準。對于致力于高端市場的加工企業而言,布局激光鉆孔技術,既是應對當下挑戰的務實選擇,更是搶占未來競爭制高點的戰略投資。