在工業 4.0 與 “雙碳” 目標的雙重推動下,綠光激光切割技術以其非接觸式加工、高精度控制等特性,成為各行業實現數字化轉型的關鍵裝備。本文將從技術優勢、應用場景、選型要點等維度,解析綠光激光切割機如何為不同領域提供高效解決方案。

綠光激光切割機基于固態激光技術,通過波長優化與系統集成,實現加工性能全面升級:

超精密加工能力

光束質量因子(M2)<1.3,聚焦光斑直徑≤50μm,可完成 0.1mm 以下細槽切割,適用于 OLED 屏體異形切割、MEMS 傳感器微孔加工等微米級精度場景。

材料普適性領先

支持金屬(銅 / 鋁 / 不銹鋼)、非金屬(玻璃 / 陶瓷 / 亞克力)等 50 + 種材料加工。例如,在 PP 塑料切割中,熱影響區僅為機械刀模的 1/5,避免材料熔融變形。

生產效率提升

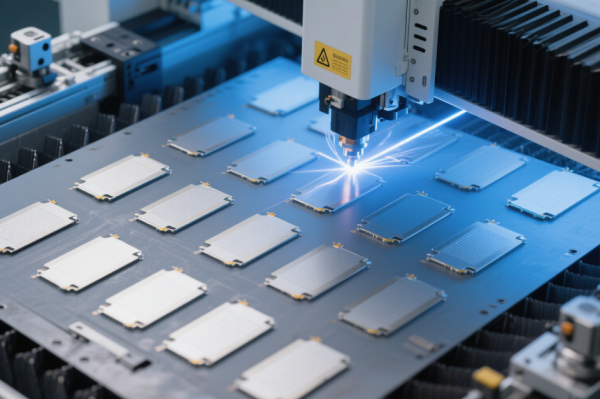

在 PCB 分板場景中,切割速度可達 2000mm/s,較傳統 V-CUT 工藝效率提升 3 倍,且支持任意曲線切割,滿足多品種小批量生產需求。

智能化生產適配

標配工業以太網接口,可與 MES 系統、協作機器人無縫對接,實現 “訂單導入 - 路徑規劃 - 加工執行” 全流程自動化,適合智能工廠部署。

在智能手表表帶切割中,綠光激光切割機通過振鏡掃描技術,實現 R 角≤0.3mm 的圓弧切割,表面粗糙度 Ra≤0.4μm,無需后處理即可進入電鍍工序。某柔性電子廠商應用數據顯示,設備日均處理量達 2 萬件,較傳統 CNC 加工效率提升 4 倍,良率從 80% 提升至 97%。

電機硅鋼片切割:設備搭載的高速動態聚焦系統,可在 0.5mm 硅鋼片上加工 0.8mm 寬度的定子槽,毛刺高度<50μm,較沖床加工節省模具更換時間 80%。

燃料電池雙極板加工:針對 316L 不銹鋼薄板,采用 30W 綠光激光實現 1.2mm 厚度材料的切割,速度達 500mm/s,切口寬度誤差<±20μm,滿足質子交換膜密封要求。

在亞克力發光字切割中,綠光激光切割機支持 0.5mm 厚度材料的無碳化切割,邊緣透光均勻性提升 30%,且可直接切割二維碼、漸變圖案等復雜圖形,幫助廣告企業將打樣周期從 24 小時縮短至 2 小時,接單能力提升 5 倍。

超快激光融合:皮秒級綠光激光切割機(脈寬<10ps)已實現陶瓷基板的冷加工,邊緣崩裂率<0.1%,推動 5G 濾波器加工效率提升 2 倍。

AI 視覺升級:集成深度學習算法的設備可自動識別材料污漬、劃痕等缺陷,切割路徑智能避讓率達 95%,減少人工質檢成本。

Mini LED 顯示:在 200μm 厚度玻璃基板切割中,綠光激光技術良率超 99%,隨著 Mini LED 電視滲透率提升,相關設備需求未來三年年增 35%。

氫能源裝備:在雙極板石墨涂層切割中,設備通過能量閉環控制技術,實現涂層去除率 100% 且基板無損傷,催生氫能領域專項設備市場。

3.政策與標準驅動

中國《“十四五” 智能制造發展規劃》明確支持高精度激光加工設備研發,此類設備可享受 15% 的研發費用加計扣除政策。同時,ISO 21741 激光加工精度認證的推行,推動設備性能參數透明化,加速優質產品市場滲透。

功率選擇:非金屬材料(0.5-3mm 厚度)建議 5-20W,金屬材料(1-5mm 厚度)建議 30-50W;

定位精度:半導體領域需 ±10μm,一般工業場景 ±50μm 即可滿足需求。

2.售后服務體系

優先選擇提供 “遠程診斷 + 48 小時上門服務” 的供應商,關鍵部件(如激光器、振鏡)保修期建議不低于 2 年,降低停機損失。

3.能耗與環保認證

關注設備能效等級(一級能效優先),出口型企業需確認是否通過 CE、UL 等認證,避免貿易壁壘。

以年加工 10 萬件精密部件為例,綠光激光切割機初期設備投資約 80-120 萬元,較傳統 CNC 設備高 30%,但可實現:

材料節省:通過路徑優化算法,材料利用率提升 15%-20%,年節省材料成本 20-30 萬元;

人工減少:全自動上下料系統可減少 2-3 名操作工人,年人工成本降低 15-20 萬元;

良品率提升:不良率從 5% 降至 1% 以下,年減少返工損失 10-15 萬元。

綜合測算,設備投資回收期可控制在 18-24 個月。

綠光激光切割技術憑借高精度、高效率、高柔性的特點,正在成為高端制造領域的標配裝備。企業在選型時需結合自身材料特性、精度要求及智能化規劃,選擇具備技術前瞻性與服務保障的設備方案。