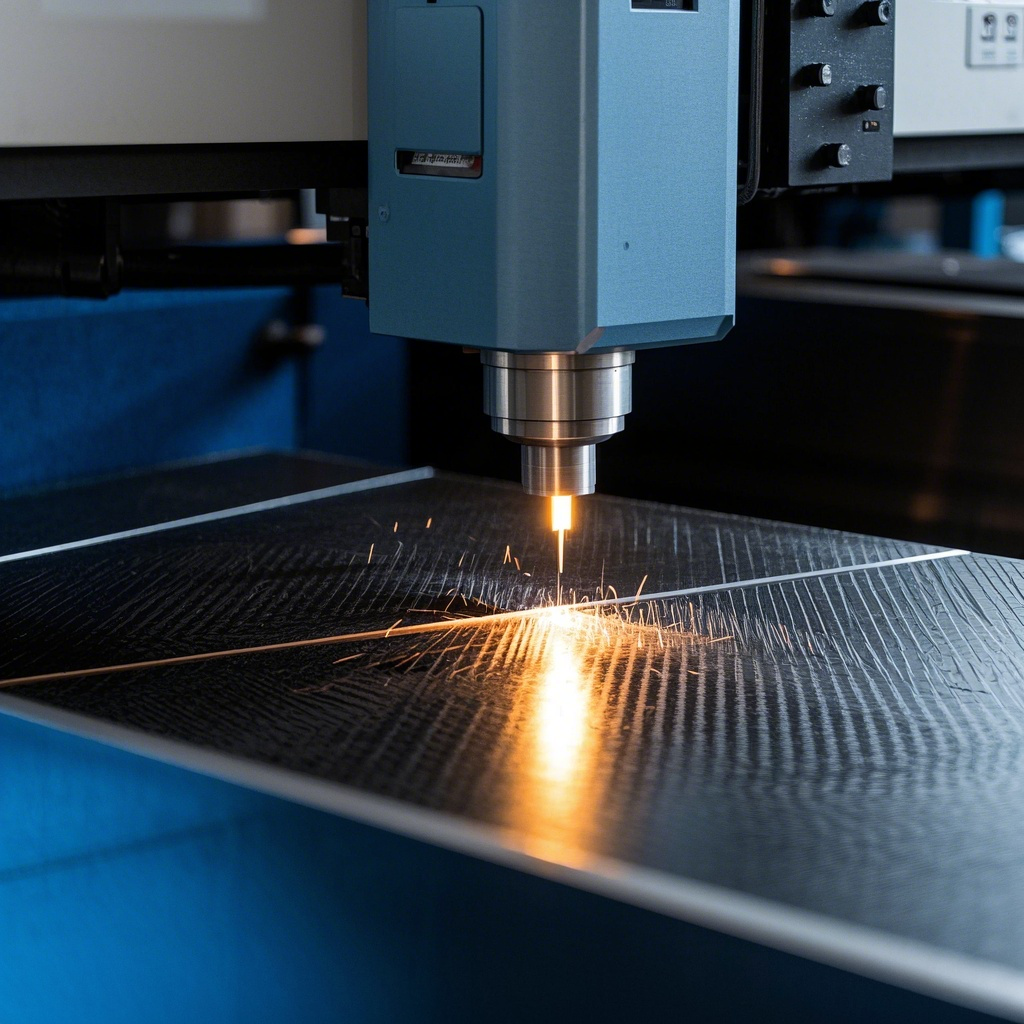

在手術機器人關節、可植入器械等高端醫療設備中,碳纖維復合材料因生物相容性與抗疲勞性成為理想材料。然而,傳統切割工藝難以滿足±0.005mm的醫療級精度,且切割微裂紋可能引發植入物失效風險。行業領先的五軸聯動激光切割機,通過納米級光斑控制與閉環反饋系統,實現99.9%良品率,為醫療設備制造提供可靠解決方案。

ISO 10993認證規定,植入物表面不得有熱損傷殘留或化學污染。傳統切割產生的樹脂碳化層可能引發細胞毒性反應,某企業因邊緣殘留顆粒導致3000例植入手術風險評估等級升高。

手術機器人關節常采用0.3mm薄壁蜂窩夾層結構,需加工R0.2mm內圓角與 0.1mm微槽,傳統設備因應力集中導致變形率達25%,且無法滿足潔凈室生產要求。

醫療級生產需Class7潔凈室環境,傳統切割產生的粉塵污染凈化成本高達150 萬元/年,且難以通過FDA、CE MDR等國際認證。

動態聚焦補償:

通過B/C軸實時擺角調整,確保復雜曲面切割時焦點位置精度 ±0.002mm,邊緣垂直度誤差<0.001°,滿足關節部件的運動學精度要求。

螺旋掃描路徑規劃:

針對蜂窩結構特性,采用分層螺旋切割算法,避免應力集中,切割效率提升40%,夾層結構分層缺陷率從15%降至1%以下。

閉環除塵系統:

集成0.1μm級HEPA過濾與負壓吸附,切割區域粉塵濃度<0.1mg/m3,符合ISO 14644-1 Class 5潔凈等級,直接適配無菌生產環境。

光路無菌化處理:

激光器腔體填充醫用級氮氣,配合全密封光路設計,防止生物顆粒污染,確保長期加工穩定性。

|

指標 |

傳統工藝 |

激光切割機 |

醫療級標準 |

|

邊緣粗糙度 Ra |

1.6μm |

0.4μm |

≤0.8μm |

|

微裂紋深度 |

>5μm |

<1μm |

無可見裂紋 |

|

細胞毒性測試 |

2級 |

0級 |

0級(無反應) |

|

加工時間/件 |

8小時 |

2小時 |

≤4小時 |

挑戰:鎳鈦合金-碳纖維復合支架需加工0.05mm線寬的網狀結構,傳統激光熱影響導致材料相變,引發疲勞斷裂。

解決方案:采用飛秒激光冷加工技術,通過多光子吸收效應實現無熱蝕除,切割邊緣無重鑄層,支架疲勞壽命提升3倍,順利通過ISO 13485認證。

挑戰:碳纖維-鈦合金疊層結構切割時,因兩種材料熱膨脹系數差異導致變形率達20%,影響關節運動精度。

解決方案:搭載應力實時監測系統,動態調整激光能量分布,將變形量控制在±0.01mm以內,良品率從70%提升至98%。

專業制造商提供覆蓋ISO 10993全系列生物相容性測試的醫療級參數數據庫,確保切割工藝直接滿足FDA、CE MDR等國際認證要求,縮短產品注冊周期。

設備采用可拆卸式潔凈單元設計,可快速嵌入現有Class 7/8潔凈室,安裝周期較傳統設備縮短60%,適配萬級/千級潔凈環境。

配備4K高清內窺鏡監控與遠程診斷系統,支持7×24小時工藝調試,響應時間≤15分鐘,最大限度減少停機損失。

以年產 5 萬件手術機器人關節的產線為例:

設備投入:約1200萬元(含三年運維)

年綜合收益:人工成本節約300萬元+材料損耗降低180萬元+認證成本節省120萬元=600萬元

投資回收期:24個月

隨著個性化醫療與微創手術的普及,醫療級碳纖維加工將向納米級精度與生物功能化表面發展。激光切割機通過集成機器視覺引導與材料改性技術,可實現:

植入物表面微溝槽結構加工,促進骨細胞黏附生長;

多層材料梯度切割,滿足復雜醫療器械的力學性能匹配需求。